某商业航天企业借ModelWhale构建智能研发体系

发动机的研制是一个“试验驱动”的过程。每一次地面热试车(点火测试),都会产生来自数千个测点、多专业系统的海量数据。对这些数据进行快速、精准的分析与判读,是评估性能、定位问题、指导下一轮设计的关键决策依据。

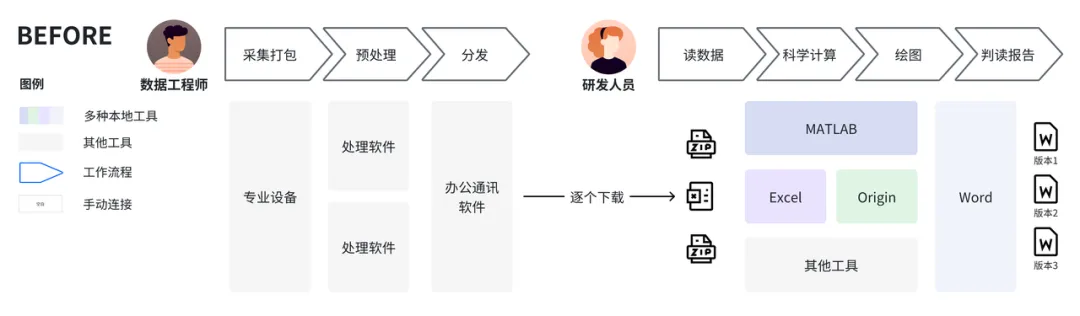

在引入数字化平台前,该企业的数据分析流程面临行业普遍存在的三大痛点:

“我们亟需把工程师从‘Ctrl+C/V’中解放出来,让他们回归思考与创新。”——这一来自研发一线的呼声,道出了转型的核心诉求。

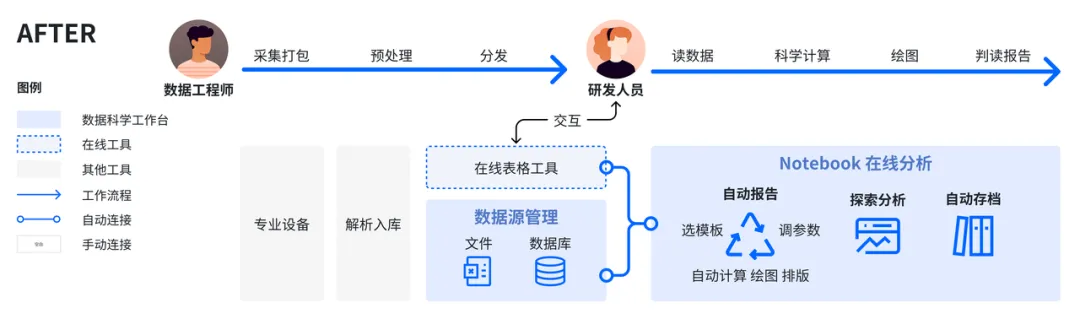

为系统性破解上述难题,该企业基于和鲸ModelWhale数据科学协同平台,打造了一体化 AI 中台,从三个层面实现了工作流的重构与升级。

一 全流程线上打通,实现分析效率的指数级提升

平台构建了从数据到报告的端到端线上闭环:

1.数据统一纳管与便捷取用:试验数据经规范化处理后接入平台,形成可在线搜索、预览与调用的数据资产,消除了手动拷贝与分发的耗时环节。

2.云端分析环境开箱即用:平台提供的容器化Jupyter Notebook环境,已预置各专业所需的分析工具库。工程师在浏览器中即可获得一致、可靠的分析环境,告别本地配置冲突。

3.交互式分析到标准报告的一键转化:分析完成后,Notebook可一键转换为结构清晰、图文并茂的标准化报告文档,直接用于评审与归档。

二 实现全过程可追溯,奠定高可信度研发的基石

1.完整复现能力:任何历史分析任务均可被分钟级重新拉起并复现,确保了分析结果的可审计、可验证,极大便利了问题回溯与质量审查。

2.知识关联网络:平台支持跨项目、跨报告的图表与结论直接引用与溯源,使零散的分析成果编织成动态生长的知识图谱,强化了团队协作与知识传承。

成效:通过建立高度透明、可追溯的协同分析模式,企业在短时间内高效完成了对上百台次发动机的密集测试与深度评估,数据复盘与问题定位效率提升数十倍。

三 沉淀专家经验,实现从“个人手艺”到“企业资产”的智慧复用

1.知识的编码与封装:平台将资深工程师内化的判读逻辑、核心算法与最佳实践,封装为可配置、可调用的标准化分析模板与函数库。这相当于为企业的分析方法建立了“标准作业程序”(SOP)。

2.赋能团队,加速成长:这一转变显著降低了复杂分析任务的门槛。新成员无需从头理解所有底层细节,即可在专家构建的“分析框架”内,通过调整关键参数快速完成高质量工作。这不仅实现了“站在巨人肩膀上”的即时生产力,更构建了可持续积累、迭代的组织学习循环。

该案例深刻表明,在“AI+制造”的落地实践中,一个强大的数据科学协同平台发挥着“数字基座”的关键作用。它通过流程重构、知识沉淀与协同赋能,将数据真正转化为驱动高速创新的核心生产力。

通过与和鲸携手,企业不仅解决了迫切的效率瓶颈,更构建了一种面向未来的研发文化:标准化、可协作、数据驱动。这一模式已具备向总体设计仿真、飞行数据复盘、卫星智能制造等更广泛场景拓展的坚实基础。

渠道合作

渠道合作